从“基础隔震”的基本原理和橡胶支座结构功能分析可知,建筑隔震橡胶支座隔震的基本原理是在建筑物或构筑物基底或某个位置上设置橡胶支座,利用橡胶支座水平柔性的隔震层,通过此层吸收和耗散地震能量,以集中发生在隔震层的较大相对位移为代价,阻止或减轻地震能量向上部结构传递,减轻了上部结构地震反应,终达到减轻上部结构遭受地震破坏的目。的。这种隔震技术不仅可以保证建筑物结构的整体安全,并且能够防止非结构部件的破坏,避免建筑物内部装修、室内设备的损坏及由此引发的次生灾害。

影响:上述异常情况若未能被及时识别并处理,将直接影响支座的正常工作状态,显著缩短其使用寿命,对结构安全构成潜在威胁。

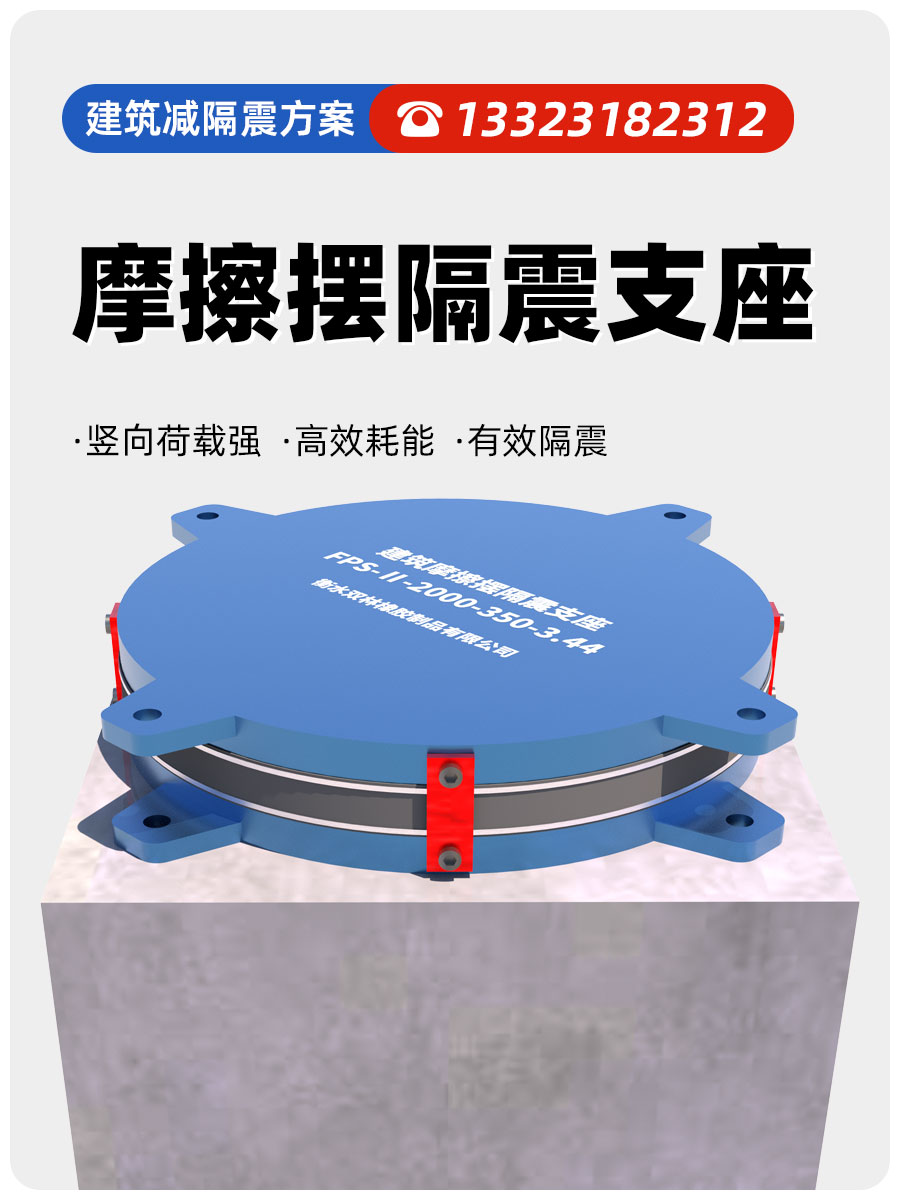

摩擦摆隔震支座FPSII-1000-350-3.81厂家

摩擦摆隔震支座FPSII-1000-350-3.81厂家

板式橡胶支座作为我国桥梁与建筑领域核心承重构件,其研发与应用始于1965 年—— 由上海橡胶制品研究所、上海市政工程研究所、上海市政设计院联合启动研制与性能试验,突破了橡胶 - 钢板硫化粘结、承载力优化等关键技术。此后,该技术逐步在全国推广应用,先后在广东、上海、山东、广西、福建、江苏、浙江、安徽等省份的公路桥梁中落地,覆盖简支梁桥、连续梁桥等多种结构形式,为我国早期交通基础设施建设提供了重要技术支撑,也为后续叠层橡胶隔震技术的发展奠定了基础。

施工安全准则:支座更换与维修需统一指挥,全程专人监控,确保人身与设备安全。采用顶升法时,应细致进行测量、观察与记录工作。

摩擦摆隔震支座FPSII-8000-400-4.11厂家

摩擦摆隔震支座FPSII-8000-400-4.11厂家

隔震支座的连接工艺是保证隔震系统有效性的关键,它直接关系到隔震支座能否在地震中正常发挥作用,保护建筑结构的安全。

进行橡胶支座更换时要求的资源配置①劳动力资源配置:指挥组3人、技术组4人、安全组5人、作业组20人主要施工设备及材料:YBD250-18扁、千斤顶12台、高压油管20根、共60MSYB-2油泵14台、油箱5只、对讲机6台、游标卡尺9把、各型钢垫板及硅脂若干、耐高压油若干、圆形板式橡胶支座(φ280MM,厚84MM)8个(施工过程中,不得封闭交通,但为安全起见,可以限量通行;施工过程中,保证建筑任何部位不得有丝毫附加损坏;旧支座拆除和新支座安装(安装前涂满硅脂),工序紧凑,时间不得超过3H;需要复位的旧支座必须拿出清理干净,并涂满硅脂后才能进行复位,经更换、复位后的支座,正交方向中线偏位不得大于2MM。

摩擦摆隔震支座FPSII-4000-400-4.11厂家

摩擦摆隔震支座FPSII-4000-400-4.11厂家

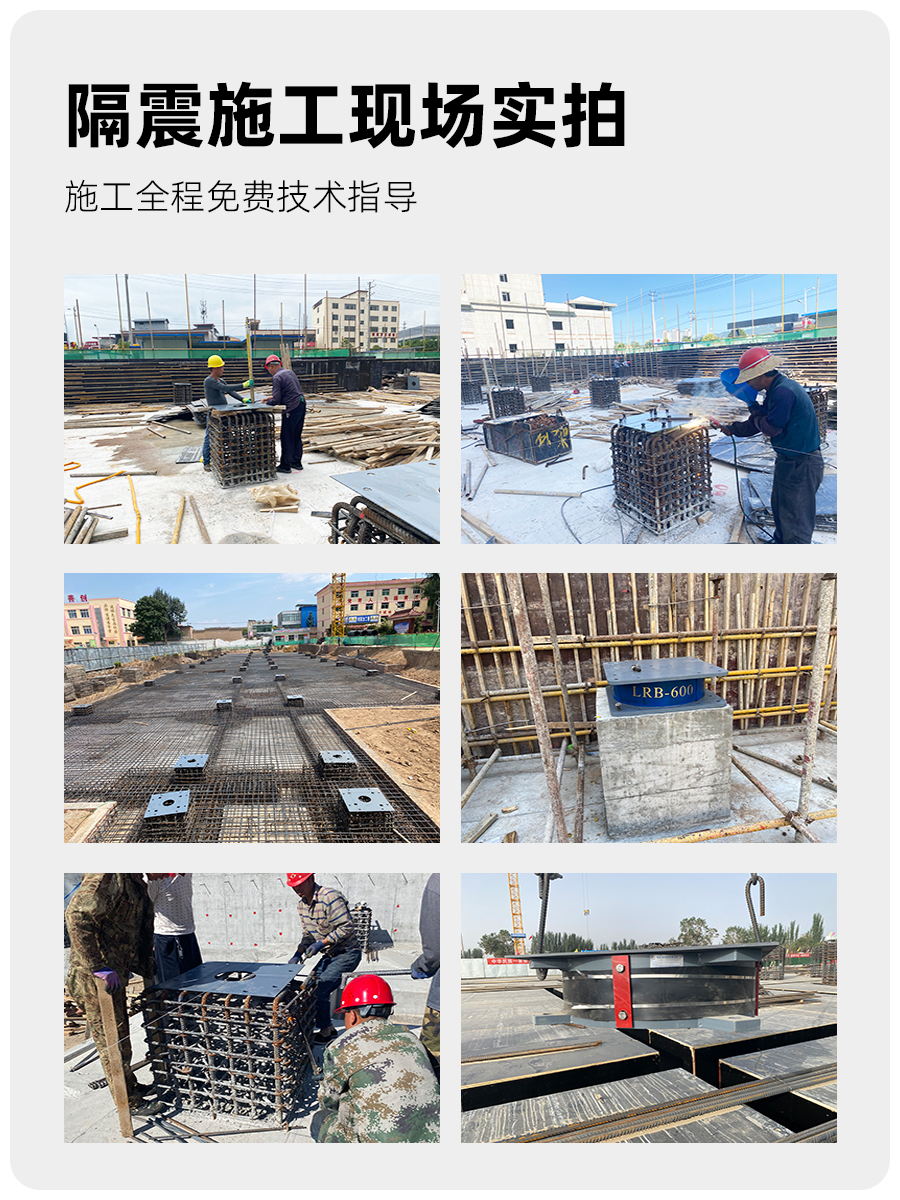

预埋构件安装要求:建筑隔震橡胶支座柱头钢筋密集,设计与绑扎钢筋时需为预埋锚筋(套筒)预留安装空间,预留尺寸需严格遵循支座设计图纸要求;预埋锚筋(套筒)长度需满足规范构造设计,确保深入钢筋笼内部,保障连接可靠性。

支座垫石施工管控材料与配合比:垫石混凝土强度≥C40,采用机制砂 + 碎石(粒径 5~20mm),掺加聚丙烯纤维(掺量 0.9kg/m3)增强抗裂性,配合比需经监理批复后方可使用;施工工艺:振捣:采用插入式振捣器(振捣棒直径 30mm),振捣至表面无气泡泛出,避免漏振导致蜂窝麻面;养生:浇筑完成后覆盖土工布 + 塑料膜,洒水养生≥7 天,确保强度达标;验收:顶面平整度误差≤2mm/m,高程偏差≤5mm,轴线偏差≤10mm。

摩擦摆建筑隔震支座生产厂家

摩擦摆建筑隔震支座生产厂家

其隔震原理是通过支座的摆动,延长下部结构的自振周期,实现隔震功能。周期一般为桥梁固有周期的2倍以上,通常在2秒至6秒之间,以避免周期太大难以复位或周期太小导致梁体升高偏大。同时,通过滑动界面的摩擦消耗地震能量,实现减震功能。

这样的异常现象容易随着时间的增长,钢板锈蚀严重,导致支座受力不均或支座无法受力。这样就容易造成支座局部脱空,局部剪应变总过大,严重的甚至会造成支座胶层开裂,降低其使用寿命。这样可以延长橡胶支座的使用寿命。这一系列工序非常重要,它将影响混凝土的浇筑质量。这种类型的减(隔)震橡胶支座包括高阻尼性能的橡胶支座、普通橡胶支座和铅芯橡胶支座等。这种裂缝一般都要影响结构的安全,应进行必要的处理。

橡胶支座安装施工关键要点前期准备:安装前需彻底清除支座各部件的油污,尤其是不锈钢与填充聚四氟乙烯板的相对滑移面,需用丙酮或酒精仔细擦洗干净;支座其他部件也应确保清洁,且支座内部不得涂刷防锈油,避免影响使用效果。

由于层高较高,一般从使用方便考虑均设置高下支墩的隔震方式,笔者还没有见过高上支墩的工程。这种情况的案例比较多,典型的如云南东川的泰隆酒店,它的下支墩不仅高,而且还有长短不一的情况出现。经济实用模式的主要问题是多数情况下建筑允许的下支墩尺寸有限,实际上很难全面满足工程要求,高而细的悬臂下支墩看上去像人在踩高跷,有点悬,也有工程在下支墩顶面做拉梁,把各个悬臂下支墩连接成一个整体的空框架,虽然改善了受力,但会影响地下室净高。