对于某些特殊结构形式的桥梁,如水上建筑、高桥墩建筑以及钢结构支座等,其支座更换技术仍面临挑战,需要在实际工程中不断探索和完善解决方案。理想的设计目标应是在桥梁设计使用年限内避免进行支座更换作业。

橡胶隔震支座是由叠层橡胶钢板组成,橡胶片和钢板按照严格的工艺条件生产加工,橡胶和钢板粘结的非常紧密,隔震橡胶支座四周还有一层1CM厚的橡胶保护层,防止阳光、水和空气进入支座内部,并且隔震支座的工作位置是在隔震层,周围一般不会有阳光照射。根据实验研究和工程调查,隔震橡胶支座的抗老化性能超过80年。我国一般建筑的设计使用周期为50年。

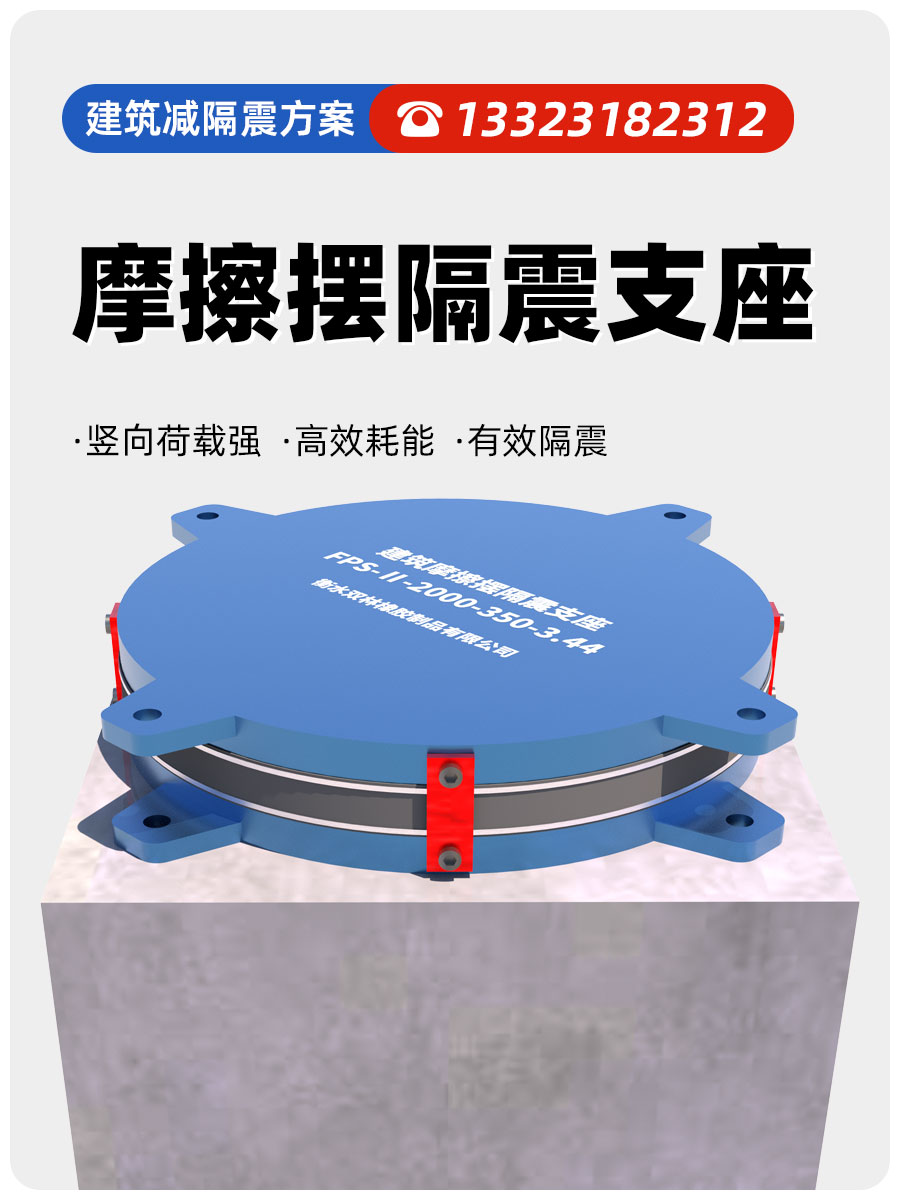

摩擦摆隔震支座FPSII-10000-350-3.81

摩擦摆隔震支座FPSII-10000-350-3.81

板式(含四氟板式)橡胶支座的橡胶材料需满足六大核心性能,确保长期可靠:抗压强度高:竖向极限压应力≥30MPa,满足上部结构荷载传递;弹性优良:徐变变形≤5%(24h 加载),适应梁端转动需求;温度适应性强:-40℃~80℃范围内弹性模量变化≤20%,适配不同气候区域;耐老化性能:经 70℃×168h 老化试验后,拉伸强度保留率≥80%,伸长率保留率≥70%;耐磨耗:阿克隆磨耗量≤0.15cm3/1.61km,减少滑移磨损;粘结性能:与加劲钢板(Q345B)的粘结强度≥0.5MPa,避免层间剥离。

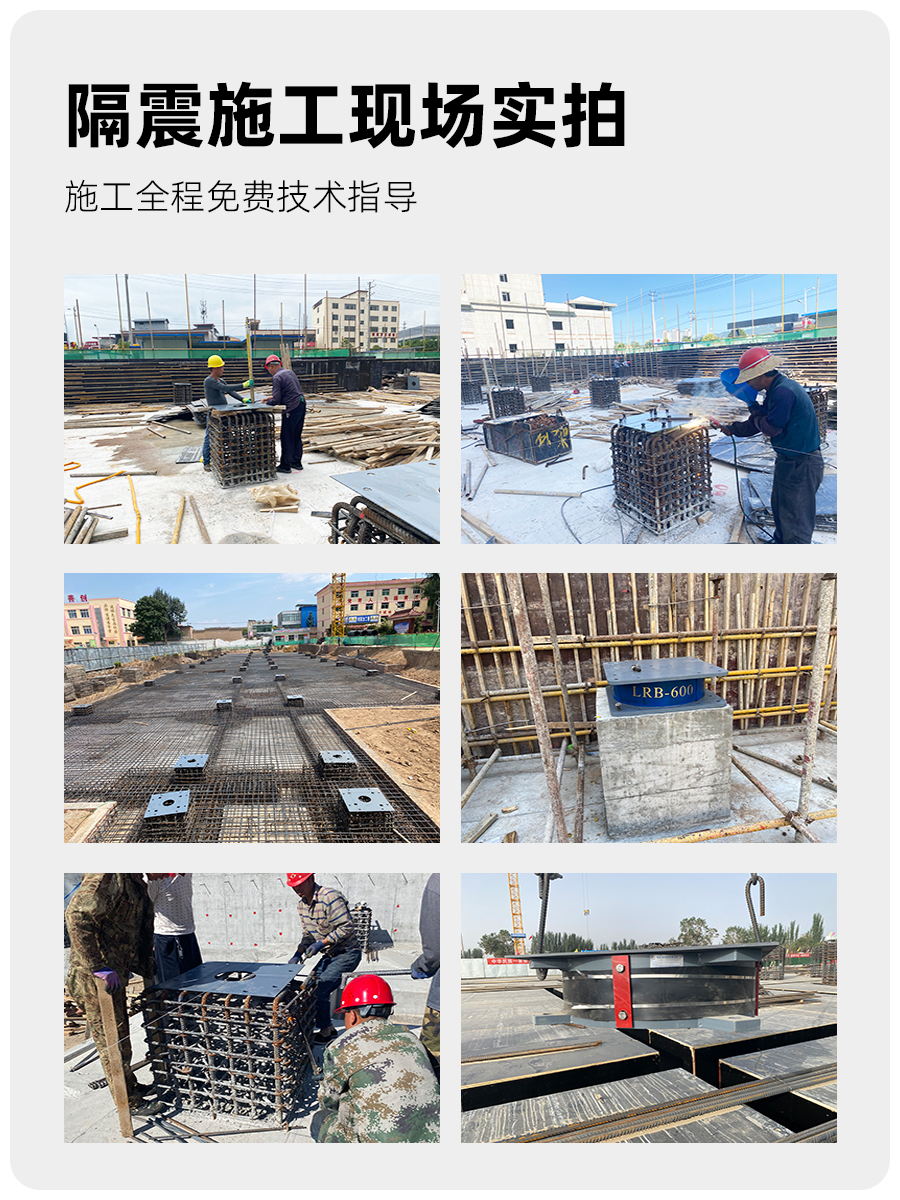

临时连接:对于预埋型支座,待支座垫石处混凝土达到设计强度后,方可拆除为运输和定位设置的临时连接螺栓(此螺栓需妥善保管,以备后续维护使用),并清扫干净预埋钢板表面。

摩擦摆隔震支座FPSII-1000-400-4.11生产厂家

摩擦摆隔震支座FPSII-1000-400-4.11生产厂家

尽管隔震技术优势明显,但在工程实践中仍面临挑战:管道柔性连接问题:如案例中采用的Φ150排水金属波纹软管,虽满足地震位移需求,但在水平段易发生堵管,需优化选型与布置方式。

采用隔震技术的建筑物,与一般传统抗震结构相比,上部结构的地震反应减少到1/4到1/8左右,其抗震可靠度大大提高,建筑的设防目标一般可以提高一个设防等级。传统建筑的设防目标一般是。小震不坏,中震可修,大震不倒”而合理设计的隔震建筑通常能做到“小震不坏,中震不坏或轻度破坏,大震不丧失使用功能。,其潜在的经济效益和社会效益是十分可观的。按施工经验,隔震结构一般比非隔震结构造偷降低7-15%。

摩擦摆式减隔震支座生产厂家

摩擦摆式减隔震支座生产厂家

实际震害调查充分证明了隔震技术的有效性。在橡胶垫隔震建筑中,大多数使用者仅感到轻微摇动,部分人员甚至完全没有震感。相关调查数据显示,隔震建筑在地震中基本保持完好状态,无任何结构性破坏,减震效果显著。

应督促承包人对支座垫石顶面标高、顶面平整度严格控制,预埋钢板严禁空鼓:支座垫石顶面标高应严格控制。应该认真检查XF型建筑伸缩缝质量,若发现变形或两钢梁间距不一致时,应进行修整。应根据跨度和温度变化幅度,并考虑施工偏差等因素选用相应位移的支座。应经常检查是否存在可能限制上部结构位移的障碍物。

摩擦摆减隔震球形支座生产厂家

摩擦摆减隔震球形支座生产厂家

隔震思想源远流长,其历史可以追溯到1406年开始修建的故宫建筑群。现代隔震概念则由日本学者河合浩藏于1881年首次提出。1936年,法国巴黎郊区的一座铁路桥开始使用橡胶支座,标志着橡胶支座技术在工程实践中的初步应用。第二次世界大战后,英国、德国、美国、日本等国家相继推广应用板式橡胶支座技术,并在1958年积累了丰富的使用经验。

抗震橡胶支座是地震区工程常用的隔震装置,通过在建筑物基底部或指定位置设置隔震层,实现上部结构与下部基础的相对脱离,从而隔离或耗散地震能量,减少地震对上部结构、人员及设备的影响。

安全储备充足:水平变形能力达 250% 时仍不影响正常使用,同时具备足够竖向承载力,能稳定支撑建筑物主体;且可精准控制传递至结构的地震力,解决了传统抗震设计中荷载难以准确确定的难题。

作为监理人员,在防水材料进场时,不仅要检查材料的合格证,同时还要与施工人员一起见证取样,并进行复验,复验合格方可使用;另外,在进行防水施工时,监理人员应采取旁站、巡视、抽检等方式相结合的方式进行监督检查,板式橡胶支座,对于不合格的节点应及时责令施工人员进行补救,严重时甚至可以使其重新施工。