承载力与尺寸设计:支座须具备足够的平面尺寸以支承上部结构压力,同时厚度需满足水平位移和转角需求。

橡胶支座成分检测流程:通过专业检测明确原材料组成,辅助成本优化与质量控制,流程分为五步:样品评测:确认样品类型(板式 / 盆式)、检测需求(成分 / 性能),制定检测方案;样品预处理:对橡胶层、钢板进行分离,橡胶样品需切割成标准试块(10mm×10mm×2mm);

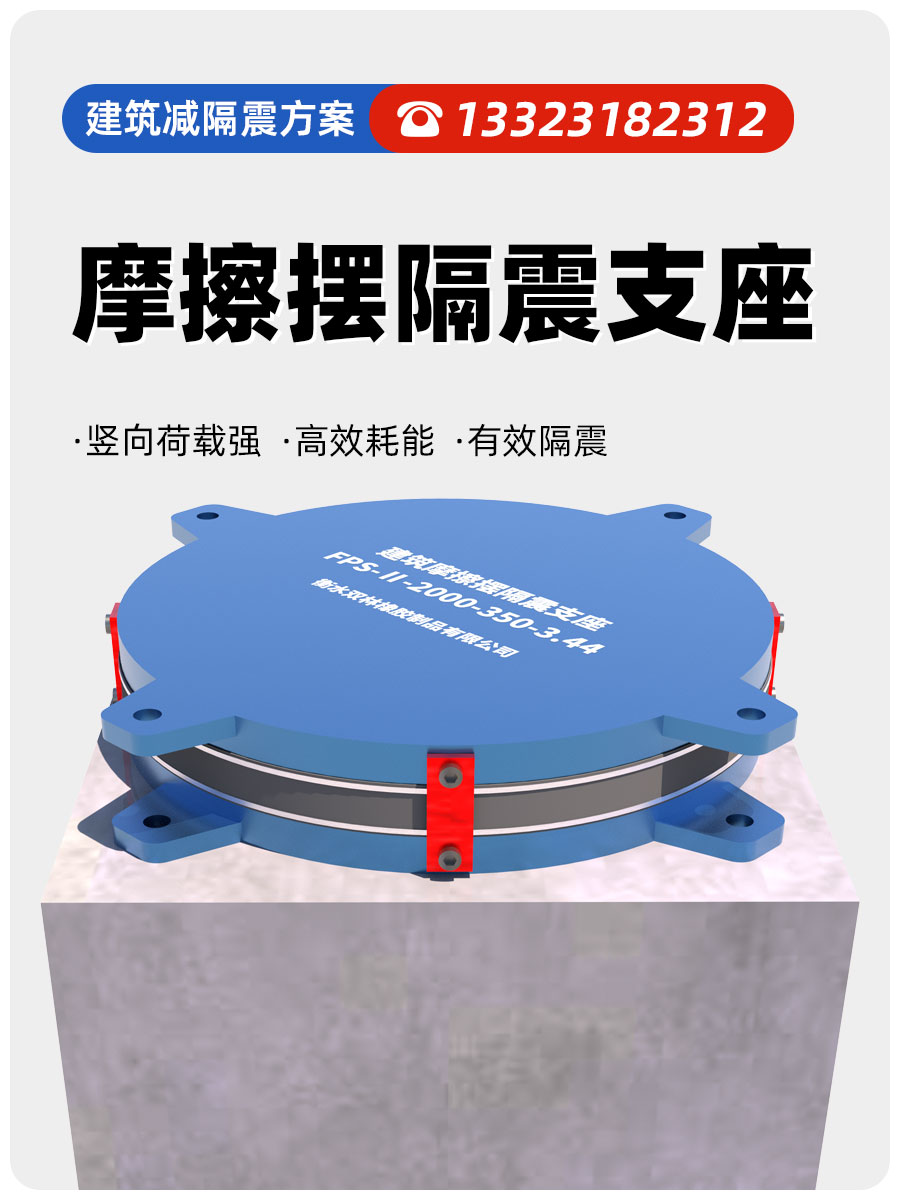

隔震支座摩擦摆

隔震支座摩擦摆

从3中可以看出,加入板式橡胶支座后,流入各桥墩总的功率流发生了变化:普通活动支座时,由于活动墩与梁部无水平联系,从梁部传下的功率流,全部流入固定墩,流入桥墩的总功率流实际上反应的是流入固定墩的功率流,功率流曲线比较平坦;加入板式橡胶支座后,加强了活动墩与梁部的联系,功率流在各个活动墩之间分配,随着支座水平刚度的增加,总功率流减小;当激振频率与某活动墩的自振频率接近时,即结构发生准共振时,则流入该墩的功率流增加,总功率流局部会出现峰值。

隔震效果好:通过滑动界面摩擦消耗地震能量,能够显著降低地震对建筑物的影响,提高建筑物的抗震性能。

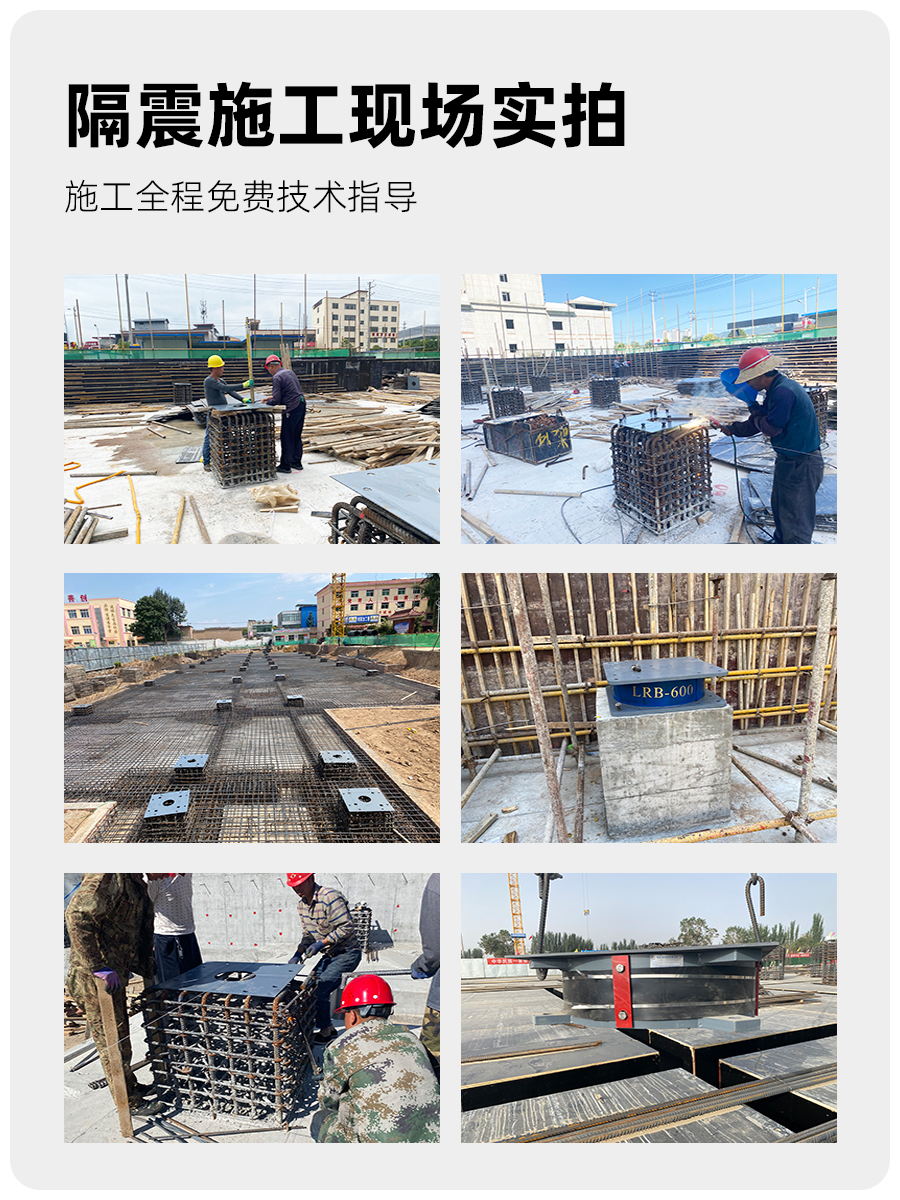

建筑隔震摩擦摆支座厂家

建筑隔震摩擦摆支座厂家

支座底面与顶面的钢垫板需采用环氧砂浆或高强无收缩砂浆埋置密实,确保垫板与支座接触面平整密贴。采用塞尺检查缝隙,支座四周缝隙不得超过 0.3mm,超出时需通过研磨垫板或补充砂浆调平,避免局部受力集中。

橡胶支座施工质量控制要点:橡胶支座施工需以科学技术指标为依据,明确施工方案前需从结构受力路径、施工状态两大维度确立目标,实践验证表明,分六个目标项制定的施工方案具备可行性。为保障施工符合要求,吊梁前必须核查梁体、墩台与板式橡胶支座的连接面平行度 —— 因恒载、汽车活载增加可能在支座安装处形成倾角,故需确保支座上下安装面尽可能平行,若存在偏差应及时修整,严禁落梁后采用填塞楔形块的补救方式。

建筑摩擦摆隔震支座

建筑摩擦摆隔震支座

球形表面橡胶支座的特殊优势球形表面橡胶支座(含圆板式球形支座)除具备普通支座的竖向承重、水平位移功能外,核心优势在于:受力扩散能力:梁端作用力通过球形表面橡胶层自动调整受力中心,将集中力逐渐扩散至支座钢板与橡胶层,避免局部应力峰值;适配复杂场景:尤其适用于斜交桥(斜交角≤45°)、立交桥、坡度桥(坡度≤5%),可通过球形接触面抵消横向推力,减少支座偏压损坏风险。

生产阶段:针对支座规格多样、非标产品常见、形状系数差异大的特点,需采用差异化配方设计,确保不同类型支座的力学性能均达标;从原材料进厂到产品检测出厂,需建立全流程质量管控机制。

摩擦摆减隔震型支座价格

摩擦摆减隔震型支座价格

异常变形:支座四周波纹状凸凹不均属异常,需检查荷载分布或更换支座。 治理时需分析病因,结合现场情况采取调整、加固或更换措施。例如,隔震支座安装时需通过锚筋和套筒定位模板,防止混凝土浇筑偏位。

橡胶隔震支座的应用领域较为广泛,即可用于隔离地震引起的振动,也可用于隔离设备振动或环境振动。在建筑工程上橡胶隔震支座广泛用于医院、学校、通讯、消防、电力、金融、博物馆、核电站等重要建筑,以保证地震后结构和设备完好,功能不中断。近年来在住宅项目上也有大量应用。橡胶隔震支座还广泛用于公路、铁路建筑,以防止由地震引起交通中断,削减车辆引起的振动和温度变形。在设备隔震方面,橡胶支座用于贵重设备隔震和隔离震动设备引起的振动,橡胶支座还可用于石油浮放储罐和输油管线的隔震。

板式橡胶支座的设计在大量试验研究的基础上,板式橡胶支座的设计中应考虑下列参数:钢盆中橡胶的抗压允许应力为25MPA;聚凹氟乙烯板的抗压允许应力(平均应力)纯聚四氟乙烯为24MP山填充聚四氟乙烯(80%聚四氟乙烯十15%玻璃纤维十5%石墨)为36MPA;纯聚四氯乙烯加295硅脂为30MPA;支座钢件的允许应力为130MPA。

放样定位:支座垫石的放样通常从盖梁中心线向两侧进行。通过设计图纸计算出盖梁中心线距垫石中心点的距离,然后进行精确放样。