另外,有时变形量计算不恰当,采用了过大的伸缩间距,导致伸缩装置破损。另外,在进行厨房防水设计施工时可以采用多种防水材料组合使用的方法。另外清理施工缝表面杂物时,冲水之后应立即浇捣混凝土,不能留有膨胀的时间。流入各个桥墩的总的功率流大小随支座弹簧水平刚度大小变化如3所示。硫化后拆除模具,对硫化后的建筑支座进行修剪废边,即可得到成品建筑支座。硫化加温可采用蒸汽或电热加温方式。硫化压力直接影响硫化橡胶的性能。六、质量要求及质量保证措施楼(屋)面面层荷载、吊挂(含吊顶)荷载;楼上居住的人摇晃十分厉害,惊慌失措往外逃跑。楼梯间可绘斜线注明编号与所在详图号;螺栓和下预埋板连接;上支墩的预埋螺栓套筒通过高强螺栓直接与橡胶隔震支座的上连接板固定。螺栓直接承受水平力,施工过程中稍有疏忽,就会促使锚固区过早破损,如安装不良,螺帽、螺栓锈蚀等等。落梁后,一般情况下橡胶支座顶面与梁面保持水平。

GPZ 盆式橡胶支座(又称公路建筑盆式橡胶支座)是钢构件与橡胶组合而成的新型支座产品,相较于普通板式橡胶支座,其核心技术优势显著:承载能力强,可适配大吨位荷载场景;水平位移量充足,能满足复杂结构的位移需求;转动性能灵活,适配梁体多角度转角;同时具备重量轻、结构紧凑、构造简单、建筑高度低等特点,加工制造便捷,可有效节省钢材用量,降低工程总造价。其中,GPZ (II) 型盆式橡胶支座进一步优化了结构设计,能够满足大支承反力、大水平位移及大转角的工程要求,适用于高标准、高难度的建筑与桥梁工程。

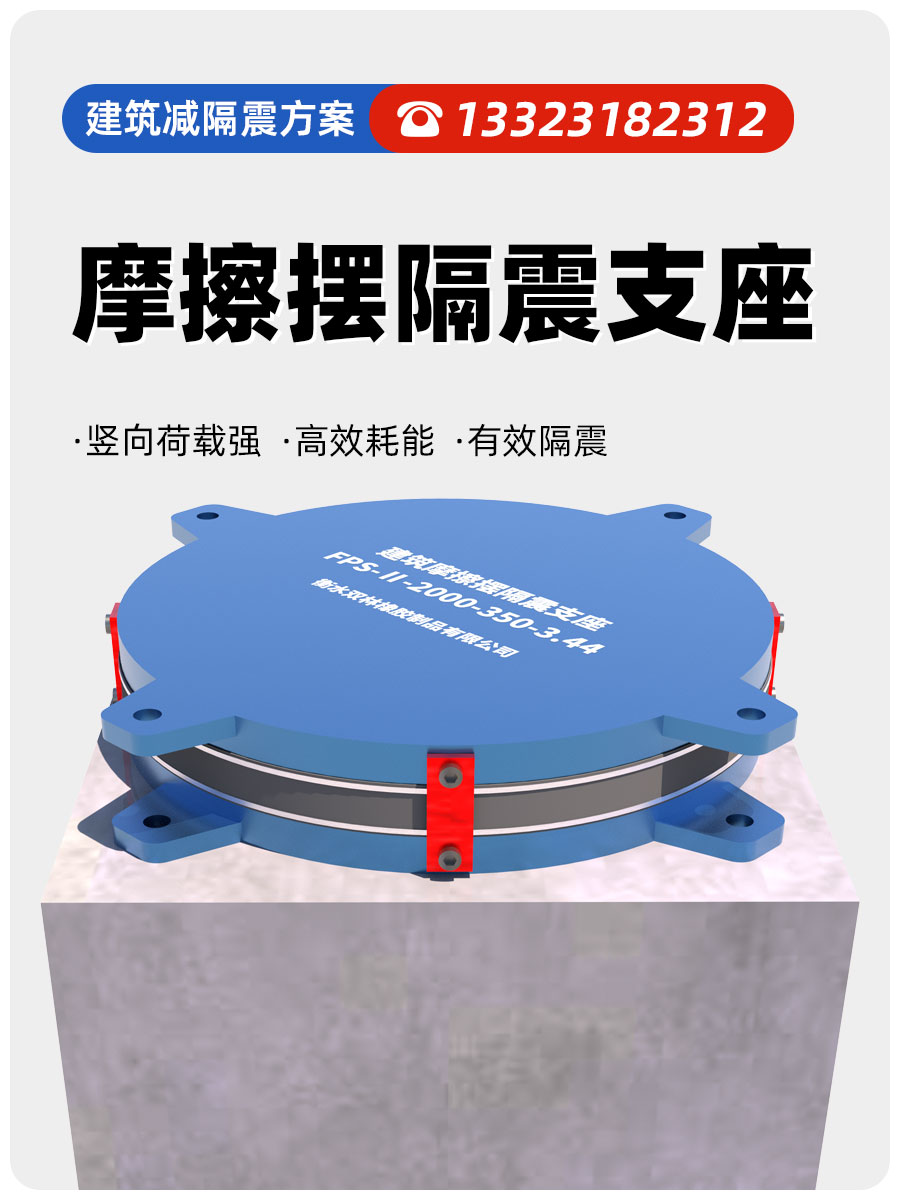

摩擦摆隔震支座FPS-Ⅱ-8000-200厂家

摩擦摆隔震支座FPS-Ⅱ-8000-200厂家

同时,在装置施工部的配筋架设过程中,下预埋板周边的钢筋配筋需要合理避开预埋锚筋及预埋套筒,确保支座安装位置的准确性。

外形尺寸。已有研究结果表明:橡胶支座发生的水平变形在高达支座平面尺寸的60%时也是安全的,因此推荐的支座直径为D=DT/O.6(DT为大水平位移)。实际应用中,一般取D=DT/O.55。橡胶支座的高度日可以根据形状系数和其他有关参数设定,对于φ400、φ500、φ600的支座,一般H分别采用150MM、175MM和200MM比较合适。

摩擦摆支座JZQZ-15000生产厂家

摩擦摆支座JZQZ-15000生产厂家

更换施工关键步骤:1. 施工前封闭交通,准备同步顶升系统、新支座及清理工具;2. 采用同步顶升系统均匀顶升梁体,控制顶升高度,避免梁体受力不均损坏;3. 拆除旧支座,清理垫石表面残留物,确保表面平整清洁;4. 按安装规范放置新支座,调整中心线及水平度,确保密贴;5. 缓慢回落梁体,拆除顶升设备,进行荷载试验验收,合格后方可恢复交通。

橡胶支座施工质量控制要点:橡胶支座施工需以科学技术指标为依据,明确施工方案前需从结构受力路径、施工状态两大维度确立目标,实践验证表明,分六个目标项制定的施工方案具备可行性。为保障施工符合要求,吊梁前必须核查梁体、墩台与板式橡胶支座的连接面平行度 —— 因恒载、汽车活载增加可能在支座安装处形成倾角,故需确保支座上下安装面尽可能平行,若存在偏差应及时修整,严禁落梁后采用填塞楔形块的补救方式。

建筑摩擦摆式减隔震支座源头工厂

建筑摩擦摆式减隔震支座源头工厂

木模的转角处应加嵌条或做成斜角。目标:保证隔震设计能在罕遇地震下发挥隔震效果目的是在施打混凝土时,为预防混凝土混入盖头螺帽部。目前,各国都在进一步广泛研究基于性能的抗震设计理论,并逐步在标准规范中纳入了相关的设计方法。目前,对于橡胶支座生产厂家而言,要求很高,就是至少要能抗住8级以上的强震。目前,梁式桥的橡胶支座、通常用钢、橡胶或钢筋混凝土等材料来制作。

四氟乙烯板式橡胶支座在普通板式支座的基础上进行了重要改进。其核心技术特点在于四氟乙烯板与梁底不锈钢板之间的摩擦系数极低(μ≤0.08),这一特性使得建筑上部结构的水平位移几乎不受限制,为结构提供了更大的变形适应能力。

摩擦摆减隔震支座价格

摩擦摆减隔震支座价格

行业技术发展参考:从国际技术发展来看,1981 年 6 月日本实施的新抗震设计法,核心特点是采用考虑结构动力特性的两阶段设计法,该设计思路为橡胶支座在抗震设计中的应用提供了重要参考,推动了支座与结构抗震体系的协同优化。

隔震减震技术的应用使得今后设计的建筑可以在地震时保护结构的框架和其他非结构单元,保护结构内的设施、工业设备、人等的安全,使建筑物在地震后可以继续使用。隔震技术改变了目前的结构设计思想,可提供更多的设计方案供人们选择。虽然这些技术尚在发展研究中.但其在工程结构上广泛的应用前景是无庸置疑的。

支座使用寿命与维护需求:支座设计使用寿命通常为 10~20 年,特殊工况下使用寿命可能进一步缩短,而建筑主体结构寿命远长于支座,因此支座定期更换是保障工程长期抗震性能的关键。支承垫石的设置可为支座更换提供操作空间 —— 便于千斤顶放置与支座拆装,是实现支座顺利更换的重要前提。

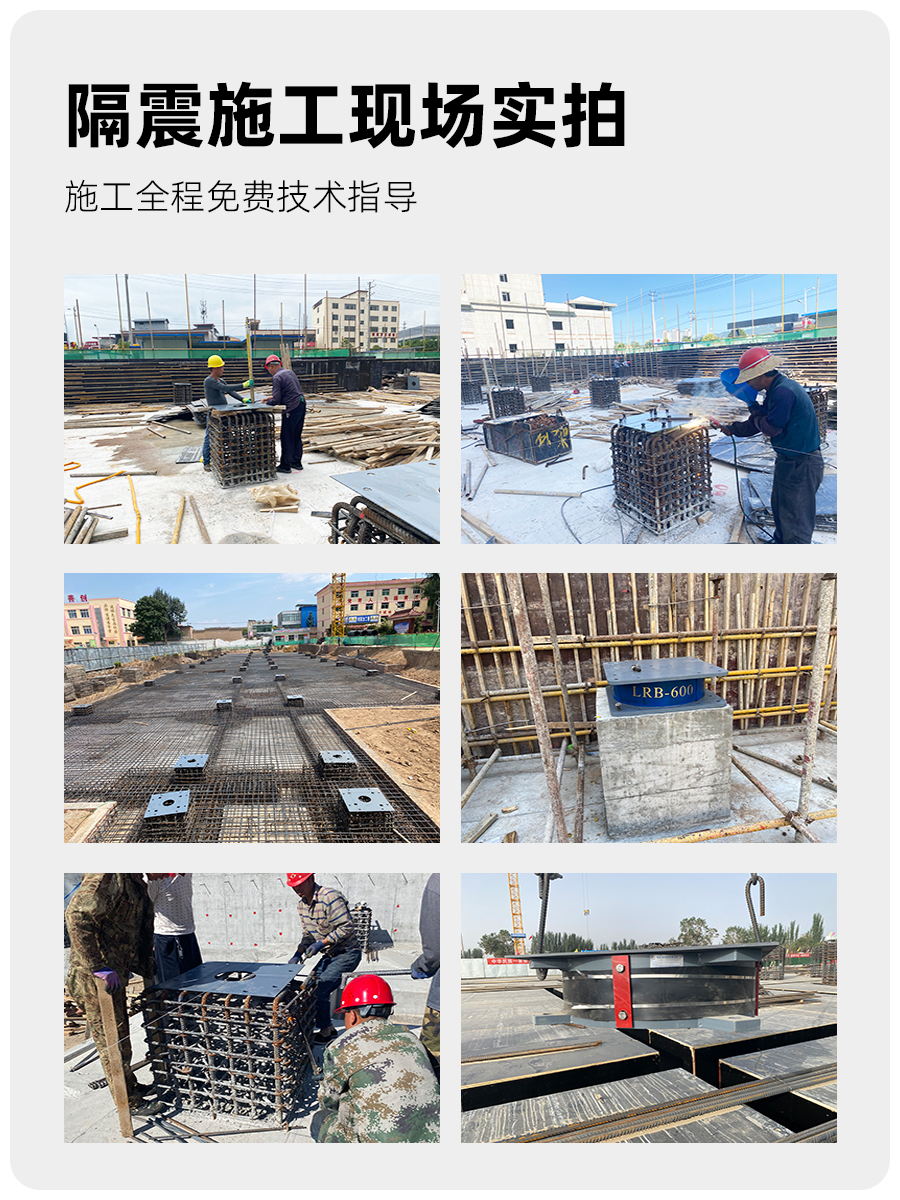

隔震支座安装节点:通常在下支墩顶面预埋带有锚筋及螺栓套筒的下预埋板,支座通过高强度螺栓与上下连接件可靠连接。