传统的常用建筑支座有:垫层支座、平板支座、弧形支座、摇轴支座、建筑板式橡胶支座、铰式固定支座以及铰式辊轴支座等建筑板式橡胶支座由多层橡胶片与薄钢板硫化,粘合、硫化而成的一种暴行症橡胶支座打造品,它有足够的竖向刚度,能将上部构造的反力可靠地传递给墩台,具有良好的大弊政,以适应两端的滚动,同时又有较大的剪切变形能力,以自满上部构造的水平位移在上述的建筑板式橡胶支座表面粘覆一层厚1.5MM—3MM的聚四氟乙烯板,就打形成聚四氟乙烯板式橡胶支座,它除了具有竖向刚度与弹性变形,能承受垂直荷载及适应两端转动外,因聚四氟乙烯板的低摩擦系数,能够使梁端在四氟板鼻疽自由滑动,水平位移不受限制,特别适宜中、小荷载,大位移量的建筑使用。

橡胶支座自身的转动性能是其关键力学特性之一,主要取决于使用状态下的竖向压缩变形量。该变形量的大小直接受支座的设计应力、内部橡胶层的总厚度以及材料的抗压弹性模量这三个核心参数的综合影响。

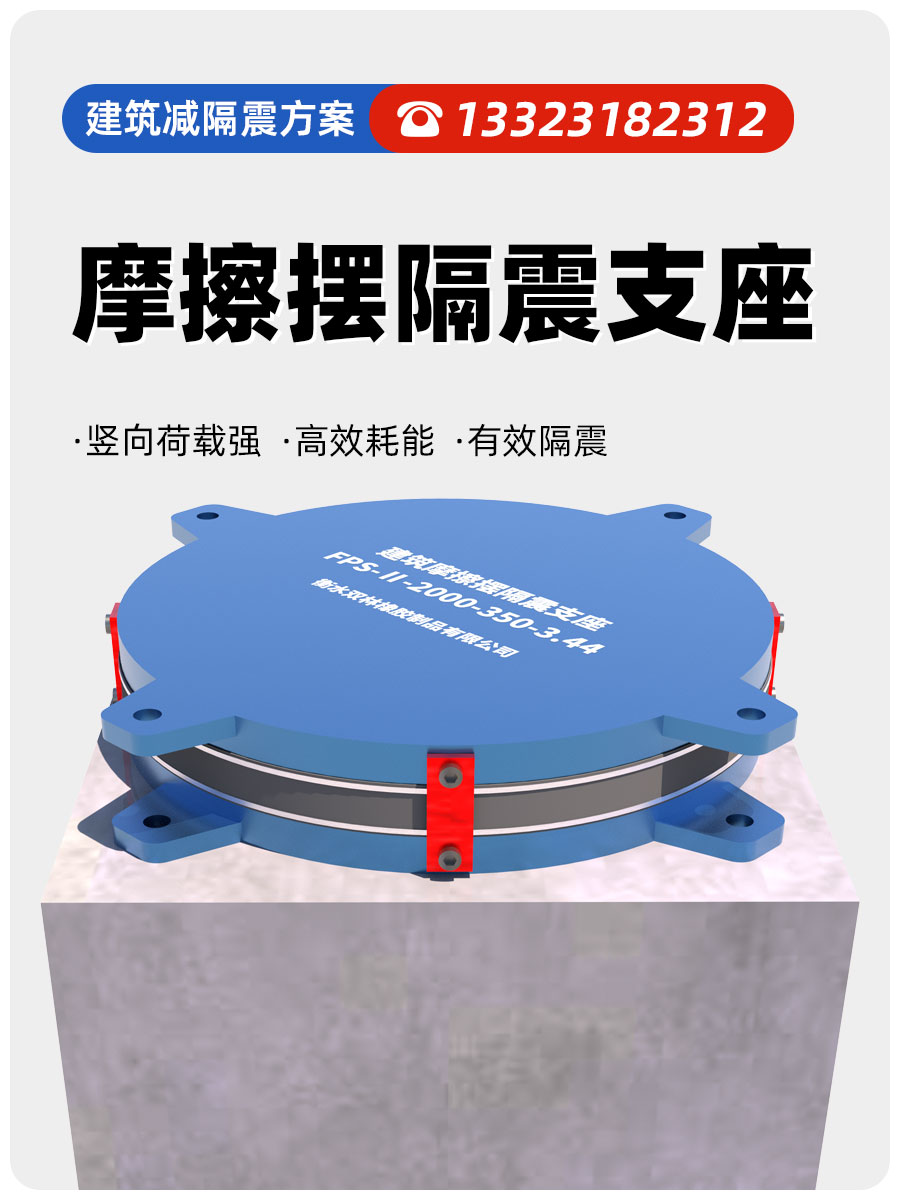

摩擦摆隔震支座FPSII-10000-300-3.48生产厂家

摩擦摆隔震支座FPSII-10000-300-3.48生产厂家

必要时,应提出结构检测要求和特殊节点的试验要求。必要时绘制墙体立面图;毕竟相对于企业的发展来说,人身安全才是更为关键和重要的问题。避免由于起顶不均匀而造成桥面的剪切破坏。编写操作工艺和要点,培训操作人员;变形部分接缝的圆腔相接处是粘接的薄弱部位,因此采用玻璃胶封堵内腔,以防此处漏水。变形缝内宜填充泡沫塑料或沥青麻丝,上部填放衬垫材料,并用封盖,顶部加扣混凝土盖板。变形缝一侧的混凝土,达到设计强度30%以上后,板式橡胶支座方能拆模再浇筑另一侧混凝土。标定下预埋板标高及轴线位置,绑扎下部构件的钢筋网片,放置下部预埋钢板在设计位置并固定;标明地沟、地坑和已定设备基础的平面位置、尺寸、标高,预留孔与预埋件的位置、尺寸、标高。标准跨径1<40M以内的建筑,一般可采用板式橡胶支座。标准跨径20M以内的建筑,一般可采用板式橡胶支座。

1965 年,上海橡胶制品研究所、上海市政工程研究所、上海市政设计院联合启动板式橡胶支座研制,突破 “橡胶 - 钢板硫化粘合” 关键技术;1970-1980 年,先后在广东(广深公路桥)、上海(南浦大桥引桥)、山东(济青高速桥)等省份的公路桥应用,开启我国橡胶支座规模化推广序幕,目前已成为中小跨径结构的主流支座形式。

摩擦复摆隔震支座

摩擦复摆隔震支座

抗扭优化:铅芯支座优先布置在隔震层外围,通过合理调整其位置控制结构偏心率,提升隔震结构抗扭性能;

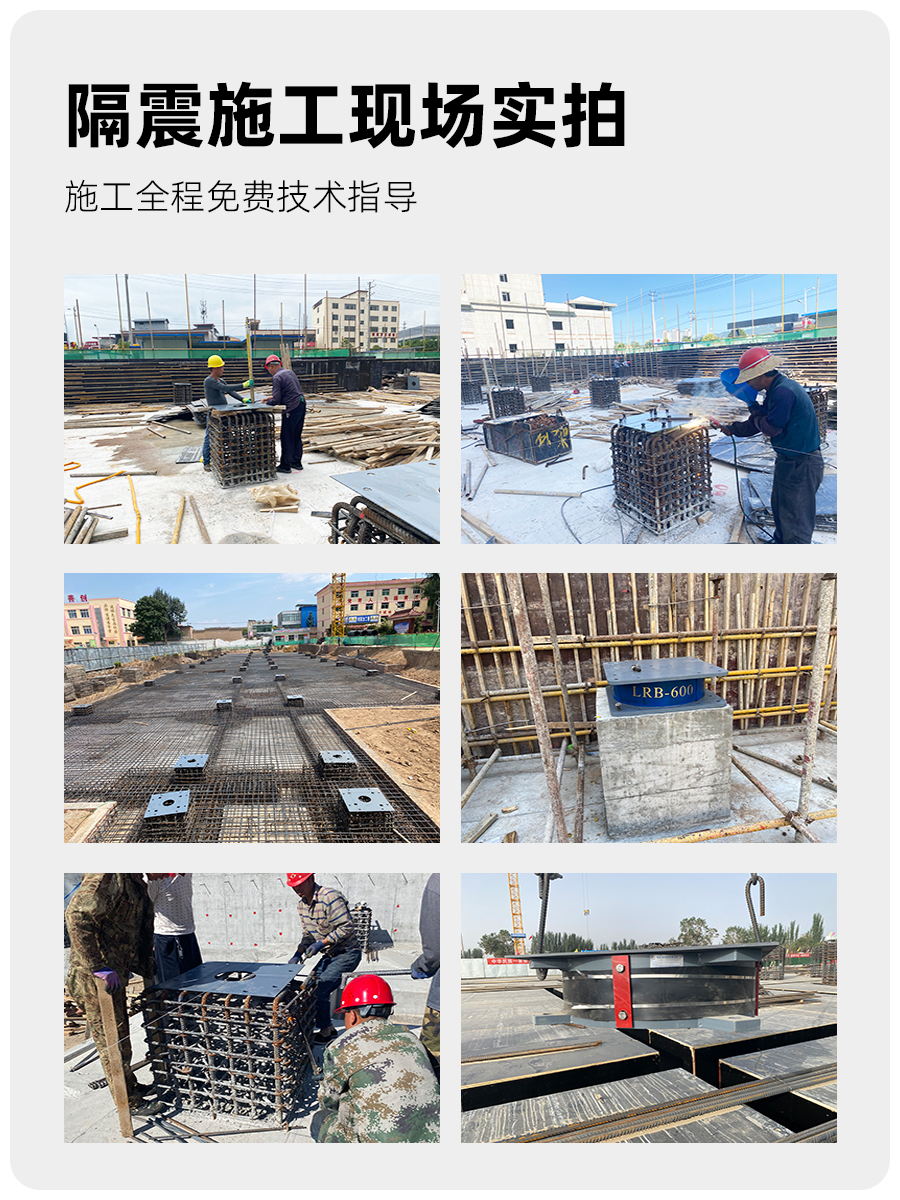

我公司专业从事建筑减隔震技术咨询,减隔震结构分析设计,减隔震产品研发、生产、检测、安装指导及更换,减隔震建筑监测,售后维护等成套技术为一体的高科技企业。随着减、隔震技术在全国范围的大力推广,拥有十几年橡胶制品研发和生产经验的云南机械科技有限公司开始进军减、隔震行业,经过多年的研发努力,已成功研发出性能可靠、质量上乘的隔震支座,并一次性通过武汉华中科技大学检测实验室橡胶隔震支座检测认证,受到广大业内专家的一致好评,且我公司橡胶支座产品已于2018年5月8日在云南省住房城乡建设厅官方网站进行了公示(第三批)。

建筑摩擦隔震支座生产厂家一套生产厂家

建筑摩擦隔震支座生产厂家一套生产厂家

叠层橡胶支座(板式橡胶支座的升级型)是建筑结构抗震的新兴关键技术,其优势在于:三向约束下抗压弹性模量达 5×10?KG/cm2(约 500MPa),较无约束状态提升 20 倍,承载能力显著增强;地震时通过橡胶层剪切变形耗散能量,延长结构自振周期,降低上部结构地震响应(降幅 60%-80%)。

板式橡胶支座:由多层薄钢板与橡胶片硫化粘合而成,具备充足竖向刚度,可将上部构造反力可靠传递至墩台;弹性良好,能适配梁端转动;剪切变形能力强,可满足上部构造水平位移需求。其中普通板式橡胶支座(GJZ 矩形系列、GYZ 圆形系列)依靠自身剪切变形适应梁体伸缩位移。

摩擦摆隔震支座FPSII-9000-400-4.11源头工厂

摩擦摆隔震支座FPSII-9000-400-4.11源头工厂

圆形球冠橡胶支座专为异形结构设计,分为两类:球冠圆板式支座:通过橡胶球冠调整受力方向,适应坡梁、曲梁的转角需求,竖向刚度稳定;聚四氟乙烯球冠圆板式支座:在球冠表面粘覆 PTFE 板,兼具转角与水平滑移功能,适用于大位移 + 大转角的复杂场景(如互通式立交桥)。

支座的水平位移能力由其剪切变形量决定。普通橡胶支座的位移受限于橡胶层剪切变形,而四氟滑板橡胶支座通过聚四氟乙烯板与不锈钢板的低摩擦界面,解放了水平位移约束,能够适应建筑结构的大位移需求。同时,支座需具备灵活的转动性能,以适应梁体端的转动变形。

GPZ 系列盆式橡胶支座凭借大承载、大位移、大转角的技术特点,适用于跨度较大、荷载较重、位移需求显著的大型建筑与桥梁工程,尤其适配对支座性能要求严苛的复杂结构场景。

板式橡胶支座作为我国桥梁与建筑领域核心承重构件,其研发与应用始于1965 年—— 由上海橡胶制品研究所、上海市政工程研究所、上海市政设计院联合启动研制与性能试验,突破了橡胶 - 钢板硫化粘结、承载力优化等关键技术。此后,该技术逐步在全国推广应用,先后在广东、上海、山东、广西、福建、江苏、浙江、安徽等省份的公路桥梁中落地,覆盖简支梁桥、连续梁桥等多种结构形式,为我国早期交通基础设施建设提供了重要技术支撑,也为后续叠层橡胶隔震技术的发展奠定了基础。