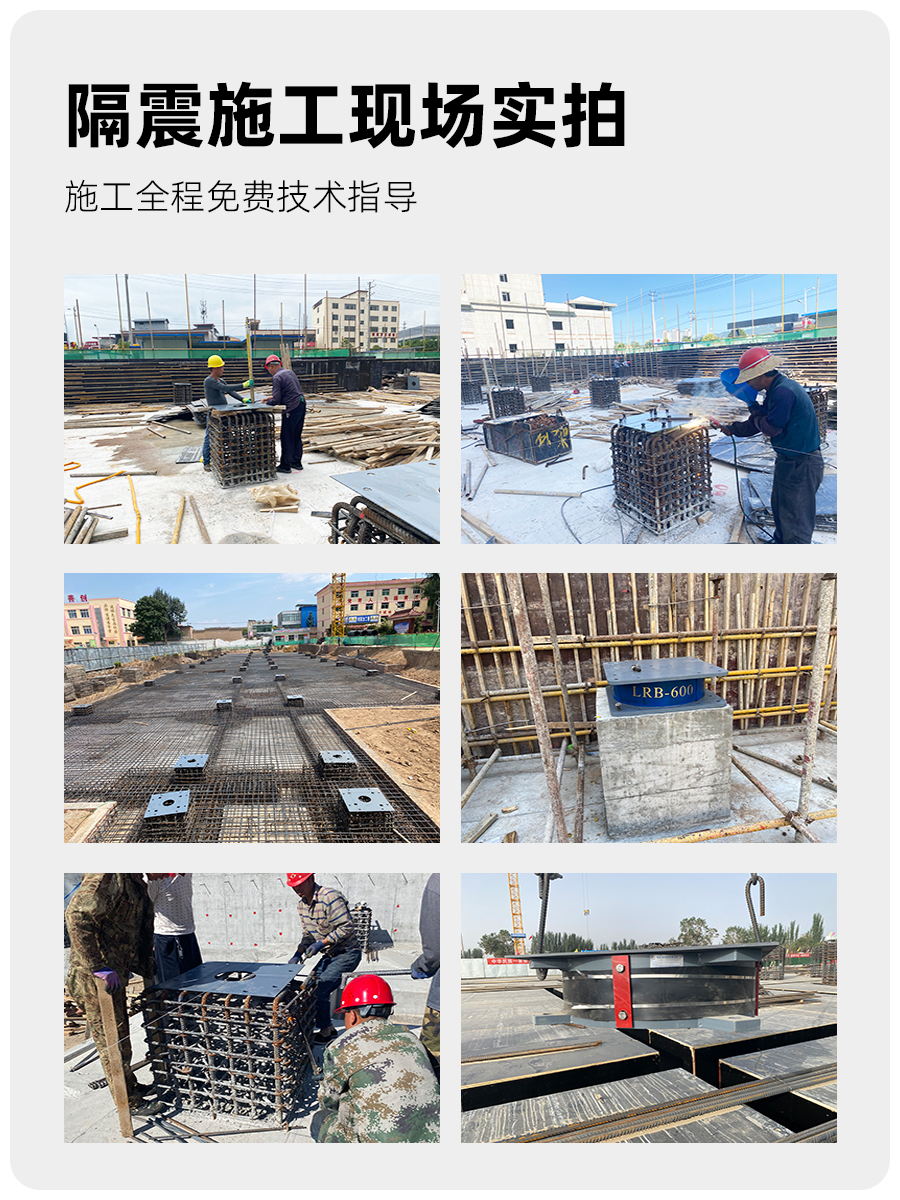

施工前期技术准备图纸会审:重点审查支座型号、安装位置、连接方式与结构匹配性(如拉压支座锚筋长度是否满足抗拉要求),解决图纸矛盾(如支座位移量与梁体变形不匹配);技术交底:向施工人员明确工艺流程(如支座组装顺序、砂浆灌注时机)、质量标准(如缝隙控制、平整度要求)及应急措施(如支座偏位调整方法),确保操作统一。

无论采用现浇梁施工工艺还是预制梁施工工艺,无论安装何种类型的橡胶支座,墩台顶部必须设置支撑垫石。支撑垫石不仅能保证橡胶支座的施工质量,还能为后续支座的安装、调整、观察及更换提供便利。

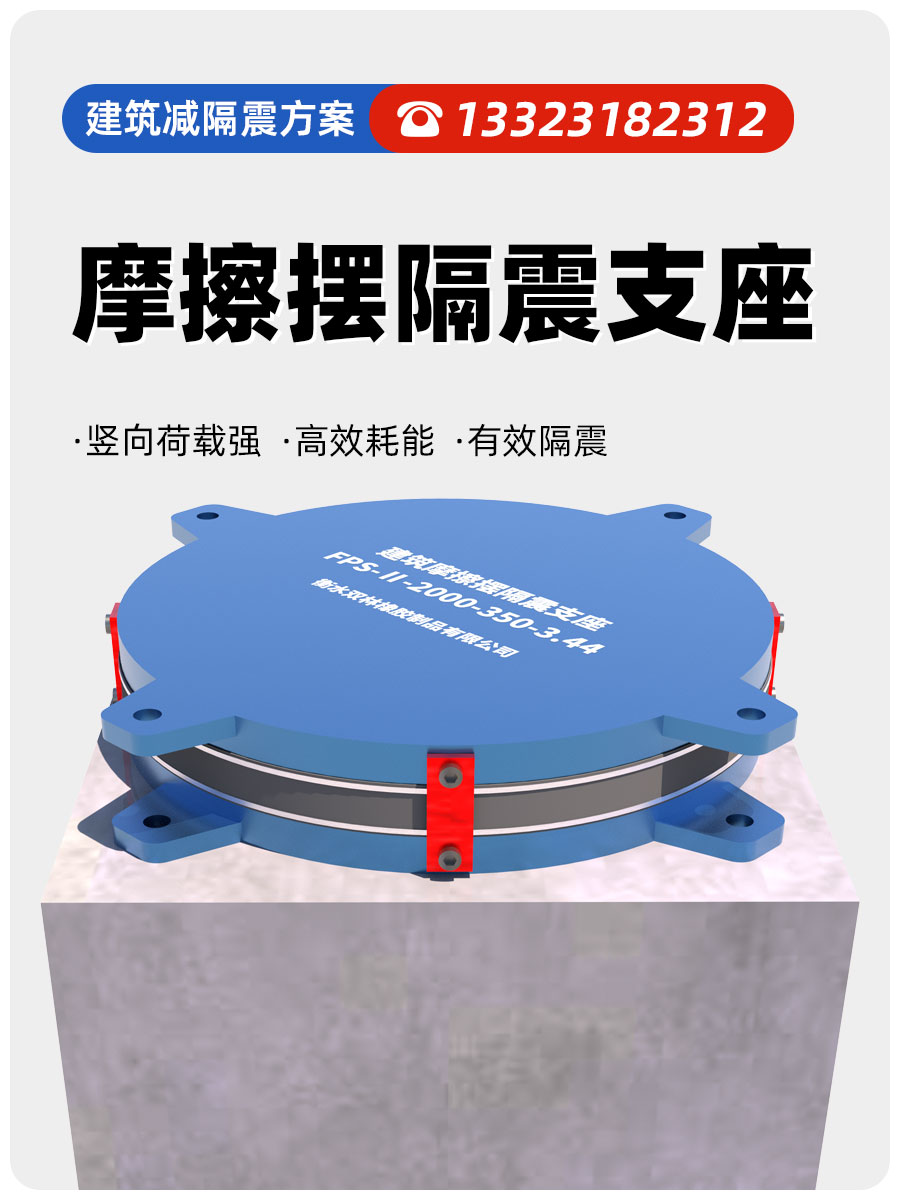

摩擦摆隔震支座FPSII-9000-350-3.81源头工厂

摩擦摆隔震支座FPSII-9000-350-3.81源头工厂

建筑支座性能劣化种类众多,针对板式橡胶支座和盆式橡胶支座,应重点检查以下几种常见的可实现检查的劣化形式:橡胶老化开裂、钢板锈蚀、支座不均匀压缩、剪切变形超限以及支座位置偏移等。

必须保证盆式橡胶支座上下各部件的纵、横向严格对中。若因安装时环境温度与设计温度存在差异,导致支座在纵桥向产生伸缩,则上下部件错开的距离必须与依据温度计算得出的位移量相等。

建筑摩擦隔震支座生产厂家一套源头工厂

建筑摩擦隔震支座生产厂家一套源头工厂

智能支座系统的出现,为建筑和桥梁结构的安全监测与维护带来了革命性的变化。集成形状记忆合金(SMA)元件的智能支座,具备卓越的主动复位功能。在地震等灾害发生后,SMA 元件能够迅速响应,通过自身的形状变化,使支座自动复位,复位精度可达≤2mm,确保结构在震后能够尽快恢复正常使用状态 。

机械性能(含冲击韧性 AKV 值)需采用随炉试棒检验,每炉配制两套试棒(每套含拉伸试棒、冲击试棒各 3 根):第一套由铸件厂测试,提供抗拉强度(≥400MPa)、屈服强度(≥235MPa)、伸长率(≥22%)、冲击韧性(-20℃时 AKV≥34J)报告;第二套由支座生产厂家复测,复测合格率需 100%,若单根试棒不达标需加倍取样,仍不达标则该炉铸件报废。

摩擦摆隔震支座FPSII-8000-400-4.11厂家

摩擦摆隔震支座FPSII-8000-400-4.11厂家

若出现支座受力不均或位移异常,可通过调整梁体各部标高、增设斜垫块等技术措施解决,所有措施需经现场设计代表批准后方可实施。

在绑扎隔震层梁板钢筋时,严禁碰撞下预埋板。当梁的纵向钢筋位置与预埋锚筋或预埋螺栓套筒位置发生冲突时,可将梁钢筋调整为双排或多排布置,但需保持箍筋的肢数不变,确保结构受力性能。

摩擦摆隔震支座FPSII-5000-400-4.11源头工厂

摩擦摆隔震支座FPSII-5000-400-4.11源头工厂

预埋固定是连接工艺的第一步,下支墩预埋套筒与锚筋的焊接质量至关重要。焊接牢固程度需达到焊缝高度≥8mm,这一标准是基于对焊接接头力学性能的严格要求确定的。在实际施工中,采用专业的焊接设备和技术熟练的焊工进行操作,并通过超声波探伤等无损检测手段对焊缝质量进行严格检测,确保焊接接头的强度和可靠性,能够在地震等极端情况下承受巨大的拉力和剪力 。上预埋钢板与支座顶面通过螺栓连接,扭矩偏差≤±5% 设计值,通过精确控制螺栓扭矩,保证连接的紧密性和稳定性,确保在地震时能够有效地传递水平力 。

由于部分加工单位技术水平的限制,自行加工的滑板支座配套钢板往往难以达到设计要求,特别是钢板表面光洁度和平面度方面的不足,容易导致支座滑移时阻力增大,进而引起支座产生较大的剪切变形。

LRB500隔震支座的特点和作用

降低损失:通过摩擦摆支座的减震和缩短回复时间等作用,可以在自然灾害中降低建筑结构的损失,减少人员伤亡。